阻燃波纹管在新能源汽车线束中的应用是保障车辆电气系统安全的关键技术,其核心价值体现在材料创新、性能适配、场景优化及标准合规四大维度,具体解析如下:

基材选择:以PA66(尼龙)、PP(聚丙烯)、PE(聚乙烯)为主,其中PA66因耐高温(175℃长期热老化无脆化)、高强度特性成为高压线束首选;PP在抗弯曲疲劳性上更优,适用于动态振动区域;PE多用于低温场景(如-40℃耐寒)。

阻燃剂体系:采用溴锑协同体系(隔绝氧气)、磷氮复合体系(分解生成磷酸和不燃气体)及纳米复合技术(如层状硅酸盐纳米片增强热稳定性)。例如,深圳德盛的PA66-GF30波纹管通过磷-氮协同阻燃,氧指数达35%,远超行业标准(≥28%),垂直燃烧达V-0级(2秒自熄)。

环保与轻量化:生物基PA材料降低碳排放20%(通过UL2809认证),超薄壁设计(管壁厚度从1.2mm降至0.8mm)减重30%,适配新能源汽车轻量化需求。

耐温与耐候:需满足-40℃至125℃宽温域要求,部分场景达175℃(如电池包线束)。通过3000小时高温老化试验(125℃/150℃/175℃多级测试),确保无脆化、粉化;低温冲击测试(100mm高度钢球自由落体)无裂纹。

阻燃与防火:氧指数≥26%,燃烧速率≤1000毫米/分钟,符合UL94 V-0级(垂直燃烧有焰≤10秒,无焰≤30秒),且无滴落物引燃风险。针焰试验(30秒施加后持续燃烧≤10秒)及灼热丝试验(750℃下起燃时间≤30秒)确保火灾场景下的安全防护。

机械与电气:抗冲击(1kg钢球1米自由落体无裂纹)、耐振动(共振频率≥2000Hz)、耐电压(2200V/AC不击穿)、绝缘电阻≥200MΩ(潮湿环境)。开口波纹管卷边重合率≥30%,闭口管需全缠或点缠PVC胶带密封(间距≤100mm)。

环保与安全:符合RoHS、REACH认证,有害物质限量(铅、汞、镉等)严格管控;燃烧时HCl释放量<5ppm,烟密度降低82%。

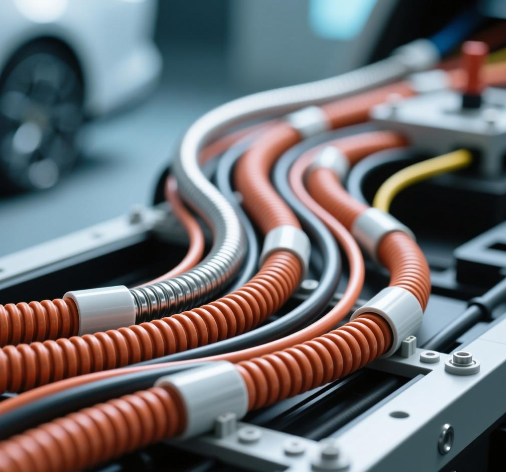

电池包线束:采用双层结构——内层PA66-GF30管承受机械应力,外层陶瓷化硅橡胶管提供热防护(温度>100℃时形成隔热层)。深圳德盛案例显示,该结构使火焰蔓延时间从18秒延长至120秒,为人员逃生争取关键时间。

电机控制器线束:超平型波纹管(厚度≤5mm)适配狭窄空间(如电池模组间隙),高振荡型波纹管抗拉伸设计用于底盘动态振动区域。比亚迪汉EV车型采用此类设计,使整车NVH性能提升3分贝,线束维护成本降低40%。

充电接口线束:橙色警示管体兼具降噪功能(发动机舱应用时振动噪音降低3-5dB),防水胶圈实现IP67防护等级。小鹏飞行汽车采用超轻量化碳纤维复合波纹管,重量较铝合金管减轻50%,满足航空级安全标准。

智能监测集成:全球首款内置光纤传感器的智能阻燃波纹管,通过LSTM神经网络实现48小时线束过热预警,LoRa技术数据传输距离达1.5km,满足车规级EMC要求。

结构优化:超平型波纹管适配电池模组间隙,高振荡型波纹管增强抗拉伸能力;仿生结构(如穿山甲鳞片设计)提升热传导路径延长和振动能量吸收率。

环保与轻量化:生物基材料、可降解PE波纹管(6个月自然降解率达90%)及超薄壁设计推动碳排放降低20%以上。

智能制造:特制烘烤机实现波纹管与热缩管同步加工(效率提升40%),激光打标技术直接标记规格参数(替代传统标签)。

未来技术:自修复材料(微胶囊相变材料自动修复微裂纹)、能源回收(收集振动能量为传感器供电)及数字孪生(线束系统全生命周期健康管理)成为研发重点。

阻燃波纹管通过材料创新、结构优化及智能集成,在新能源汽车线束中构建起“防火、耐候、抗振、智能”四位一体的安全防护体系,是保障高压电气系统稳定运行的核心组件。如需具体产品参数或定制方案,可参考德盛电气、金众赛等厂商的技术文档或咨询专业工程师。